REFROIDISSEUR

Le refroidisseur de céréales est un équipement réfrigérant qui « traite » l'air extérieur pour modifier sa température et son degré d'humidité.

Spécifications

télécharger la fiche pdf

(italiano)

DESCRIPTION

Il introduit de l'air déshumidifié et refroidi dans les silos et les entrepôts, en fonction des paramètres préétablis dépendant des besoins pour obtenir des conditions de stockage optimales.

L'équipement fonctionne de façon complètement automatique parce qu'il est géré par un ordinateur (API et écran tactile) qui, après avoir reçu les données relatives à la température et à l'humidité de l'air extérieur et du produit, élabore le programme de refroidissement en produisant de grandes masses d'air qui ont les caractéristiques permettant de réaliser rapidement le refroidissement des céréales ensilées.

Construction

Structure portante en acier et en aluminium montée sur un chariot tractable, équipée, dans la partie avant, de quatre motoventilateurs pour le refroidissement de la batterie de condensation, tandis que dans la partie arrière sont placés les filtres de l'aspiration.

CARACTÉRISTIQUES GÉNÉRALES

La technologie utilisée pour ces refroidisseurs est la plus avancée dans le domaine des machines réfrigérantes pour grains.

Leur logique de fonctionnement consiste à effectuer le refroidissement des céréales de façon graduelle et progressive.

L'air utilisé n'est pas à une température trop basse qui aurait été préétablie manuellement mais la machine tient compte de la température

réelle du produit pour que l'air devienne, de façon complètement automatique, progressivement plus froid au fur et à mesure que la température de la masse à refroidir descend.

L'ordinateur SIEMENS qui gère l'équipement contrôle de façon continue l'humidité et la température de l'air extérieur et élabore les données concernant la température,

l'humidité et le débit que doit avoir l'air refroidit et déshumidifié à introduire dans les silos.

FONCTION FREE COOLING

L'ordinateur décide automatiquement s'il est possible d'effectuer le refroidissement en éteignant le compresseur, pour de plus grandes économies d'énergie. Pour ce faire, Il compare les températures et l'humidité de l'air extérieur avec la température du produit et éteint ou rallume le compresseur en fonction des situations.

FONCTION ÉCONOMIE D'ÉNERGIE

Cette fonction permet d'évaluer de façon complètement automatique si les conditions climatiques extérieures permettent, en fonction des caractéristiques du produit à refroidir, un refroidissement « ÉCONOMIQUE ». Le système compare de façon continue la température extérieure avec celle du produit et évalue, après avoir atteint une température de sécurité de la masse, si la machine peut fonctionner avec une consommation électrique réduite ou si elle peut se mettre en stand-by.

FONCTIONNEMENT MANUEL DU VENTILATEUR DE TRAITEMENT

Il permet d'utiliser la machine comme un simple ventilateur, mais avec des limites d'allumage/arrêt :

- Différence minimum de température entre l'air et le produit

- Température extérieure minimum

- Température extérieure maximum

- Humidité maximum de l'air extérieur

FONCTION DÉGIVRAGE

Si du givre se forme sur la batterie d'évaporation, l'ordinateur injecte, en sélectionnant l'inversion de cycle de façon complètement automatique, du gaz chaud dans l'évaporateur pour faire fondre rapidement le givre qui se serait éventuellement formé.

FONCTION ARCHIVAGE DES DONNÉES

Permet de mémoriser les données suivantes relevées dans les 24 heures et jusqu'à 20 jours de fonctionnement :

- Température air extérieur

- Humidité air extérieur

- Température de l'air introduit dans les silos

- Température du produit

- Température d'évaporation

- Haute pression compresseur

- Basse pression compresseur

- Nombre de dégivrages effectués

FONCTION TÉLÉ ASSISTANCE (en option)

Elle permet, grâce à un modem GSM pour la transmission des données inséré dans le tableau électrique, de contrôler le fonctionnement du refroidisseur, de débloquer d'éventuels blocages fonctionnels, de reconfigurer les paramètres de fonctionnement.

ÉLÉMENTS PRINCIPAUX POUR CHAQUE UNITÉ

- Structure portante réalisée avec des profilés en acier galvanisé, châssis en tôle peinte avec poudres époxy et profilés en aluminium

- Séparateur de liquide pourvu d'une soupape de sécurité

- Filtre contrôlable avec cartouches filtrantes remplaçables sur le circuit d'alimentation du réfrigérant liquide

- Indicateur optique de passage du liquide

- Vanne d'arrêt manuelle pour les principaux composants du circuit

- Compresseur BITZER

- Ordinateur SIEMENS

- Panneau de contrôle avec ÉCRAN TACTILE SIEMENS

PARTIE TRAITEMENT DE L'AIR

- N° 1 / 2 ventilateurs centrifuges haute pression avec pales inversées à aspiration simple, monté(s) sur châssis grillagé

- N° 1 / 2 moteurs électriques de type B3 à 2 pôles, avec une puissance de 15 kW chacun, emboîtés directement sur l'axe du ventilateur

- Batterie d'évaporation/de réchauffage avec tuyaux en cuivre et bloc aileté en aluminium

- Distributeur réfrigérant

- Détenteur d'injection thermostatique

- Partie filtrante, classée EN 779 classe G4 Am 95%, limites d'emploi 80°C UR 90%, constituée de cellules filtrantes régénérables plissées en fibres synthétiques montées sur un cadre en acier avec filets de protection en fil d'acier galvanisé électrosoudé ; micro filet en plastique à effet électrostatique

- Cuvette de récupération de la condensation en acier INOX AISI 304

- Système de contrôle du débit d'air de traitement grâce à un volet actionné par un servomoteur commandé électroniquement

GROUPE CONDENSATION

- Motocompresseur Blitzer, avec : vanne d'arrêt sur l'aspiration ; soupape de retenue à pression différentielle intégrée au moteur électrique avec capteur API pour le contrôle de la température ; module pour le contrôle de : l'absence de phase, l'ordre de phase, les thermistances des moteurs, la température du gaz comprimé et le retard du démarrage des compresseurs ; bornier avec protection IP54

- Dispositif de démarrage à vide et étages de puissance

- Batterie de condensation avec tuyaux en cuivre et bloc aileté en aluminium

- N° 2/4 ventilateurs de diamètre 630, avec moteur à rotors externes à 4 pôles, avec embouts et grilles de protection

- Raccord anti-vibration au circuit de compression réfrigérant en acier INOX AISI 304

- Dispositif de dégivrage par pompe à chaleur à gaz chaud

UTILISATION

Le processus de conservation par réfrigération peut concerner les produits suivants:

- Blé

- Avoine

- Orge

- Maïs

- Soja

- Tournesol

- Colza

- Riz

- Tous les types de grains

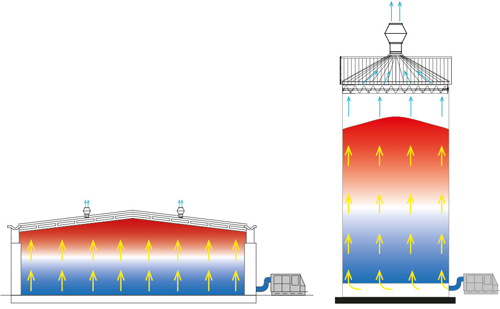

LE PROCESSUS

La réfrigération des céréales à travers l'insufflation d'air refroidi et déshumidifié permet un abaissement de la température très rapide, qui empêche donc la prolifération de moisissures toxines, mycotoxines, aflatoxines, flores bactériennes ainsi que le développement d'insectes, tout en réduisant considérablement le métabolisme même des céréales. Les grains sont des éléments vivants qui respirent, produisent de l'anhydride carbonique, consomment de l'eau, de l'oxygène, développent de la chaleur et donc, perdent du poids. les céréales stockées à une température de +10°C/+12°C produisent une quantité de chaleur et d'anhydride carbonique et ont une perte de poids 4 fois inférieures par rapport à des céréales conservées à +30 °C et 50 fois inférieures par rapport à des céréales conservées à +40 °C. L'importance de baisser rapidement la température des céréales au moins en dessous de 18 °C / 20 °C est donc évidente, pour ralentir leur métabolisme et donc réduire sensiblement la perte de poids.

LES AVANTAGES

Des études sur la production ont démontré que, comparé à un produit laissé à une température de la masse élevée, un produit réfrigéré rapidement a une perte de poids inférieure d'au moins 1%. Cela signifie que des kg de céréales en plus seront disponibles dans les silos au moment de la vente du produit, ce qui entraîne un gain économique évident. Il est en outre tout aussi important de considérer le fait que des céréales bien réfrigérées n'ont pas besoin de traitements chimiques ni d'être remuées mécaniquement et que la réfrigération bloque la prolifération d'éventuelles toxines déjà présentes au moment de la récolte dans les champs. Le froid n'améliore pas la qualité de ce que la terre produit, mais il ne fait pas de doute qu'il la maintient. Du point de vue des coûts, il faut souligner que les céréales étant en général de mauvais conducteurs de chaleur, une fois réfrigérées, même si elles sont ensilées dans des silos en tôle, elles maintiennent la température pendant 7/8 mois. La réfrigération, tout bien considéré, est donc la méthode la plus naturelle, économique, pratique et logique pour conserver les céréales.

Fonctionnement

Les sondes insérées dans le produit à l'intérieur des silos ou des entrepôts transmettent à l'ordinateur du refroidisseur les températures du produit à réfrigérer et le taux d'humidité de l'air extérieur, ainsi que la température des gaz de retour au compresseur, le taux d'humidité et la température de l'air réfrigéré et de l'air introduit dans les silos ou les entrepôts et les pressions d'aspiration et de compression.

Toutes ces données arrivant à l'ordinateur en temps réel sont mémorisées et élaborées pour établir les paramètres de fonctionnement de l'équipement jusque dans les moindres détails. Le système de contrôle est en mesure d'évaluer à chaque instant les réglages les plus adéquats pour satisfaire les besoins spécifiques relatifs au refroidissement. Ce système de réfrigération optimise la gestion des dépenses d'électricité en fonction de la température initiale du produit à conserver, de la température à atteindre et des conditions climatiques extérieures.